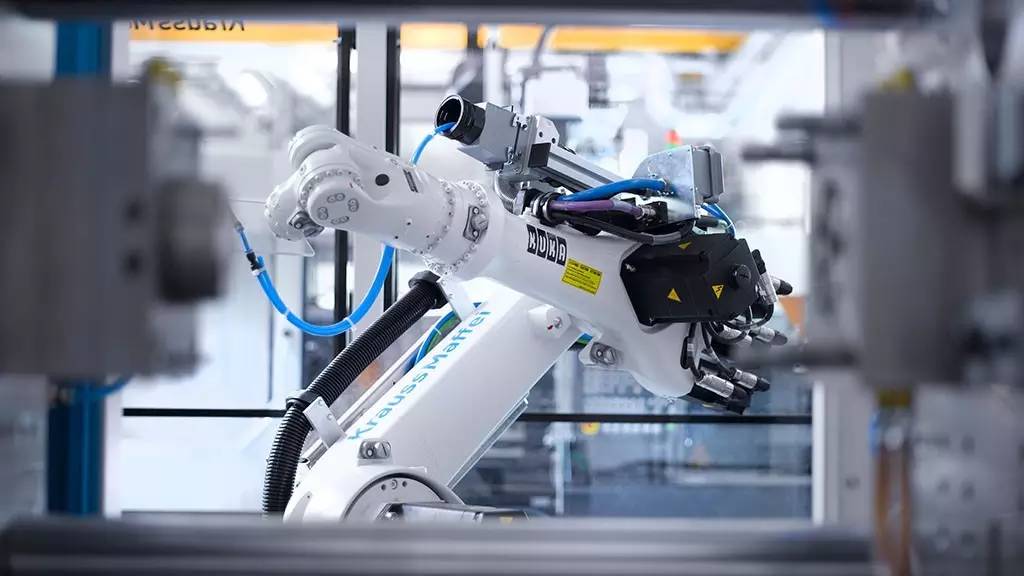

机加工常见的九大误差及其应对策略

在机械加工过程中,误差是不可避免的问题,它们直接影响零件的精度和质量。以下是机加工中常见的九大误差类型,以及它们产生的原因和应对方法:

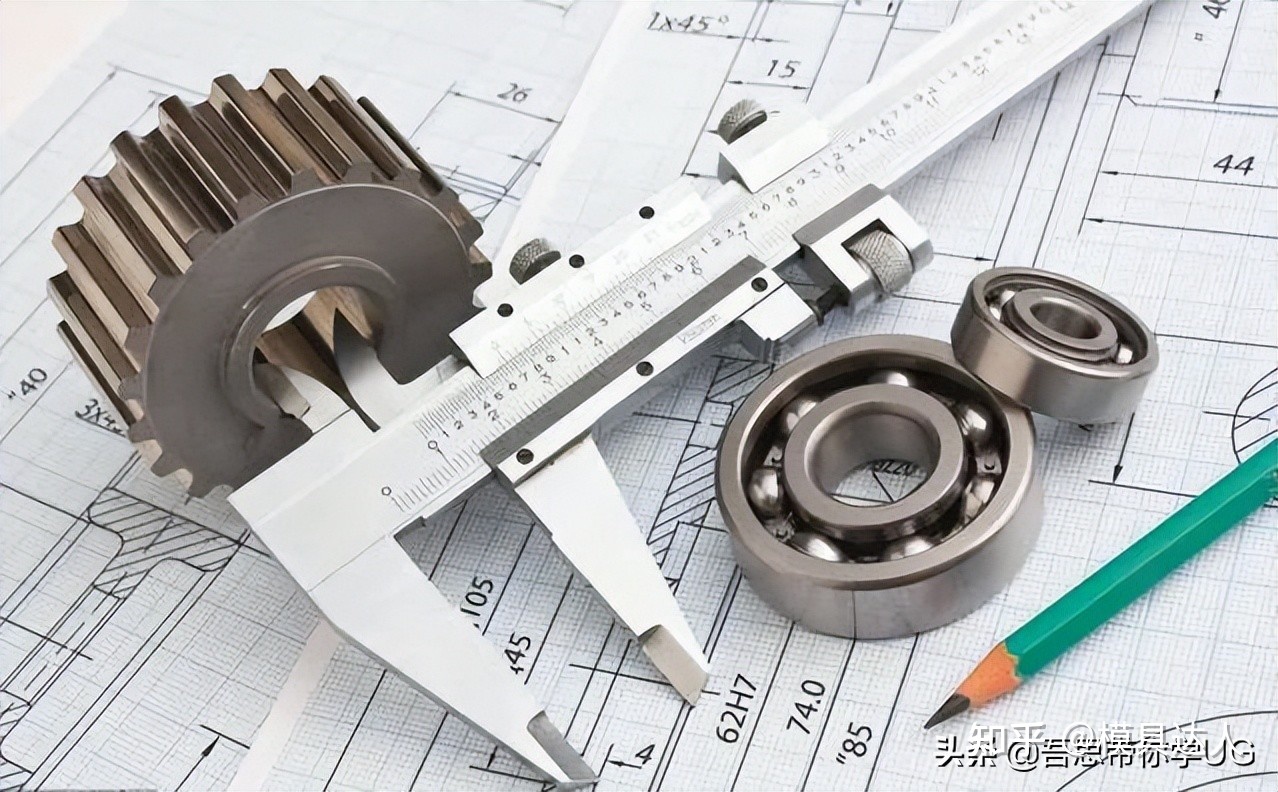

- 尺寸误差:由于刀具磨损、机床精度不足或测量工具不准导致。应对策略包括定期校准测量仪器和优化切削参数。

- 形状误差:如圆度、直线度偏差,多由机床导轨磨损或夹具松动引起。解决方法是通过维护机床和确保夹具稳固来减少变形。

- 位置误差:涉及孔距、对称度等,常见于编程错误或坐标系设置不当。应加强数控程序的验证和对刀操作。

- 表面粗糙度误差:由于切削速度不当、刀具钝化或冷却不足造成。优化切削液供应和选择合适刀具可改善表面质量。

- 热变形误差:加工过程中产生的热量导致工件或机床变形。采用冷却系统和控制加工温度能有效缓解。

- 振动误差:机床或工件振动引发,影响加工稳定性。通过平衡刀具、降低切削力来减少振动。

- 装夹误差:夹具设计不合理或夹紧力不均导致工件移位。应使用专用夹具并均匀施加夹紧力。

- 刀具误差:刀具几何形状不准或磨损过度,需定期检查更换刀具。

- 人为操作误差:编程错误或操作失误,可通过培训和标准化流程来预防。

这些误差在机械加工中频繁出现,了解其成因并采取相应措施,能显著提升加工精度和效率。实际应用中,结合质量控制系统和预防性维护,可进一步降低误差发生率。

如若转载,请注明出处:http://www.cnmachine.net/product/566.html

更新时间:2026-02-02 16:14:09